面临的挑战:

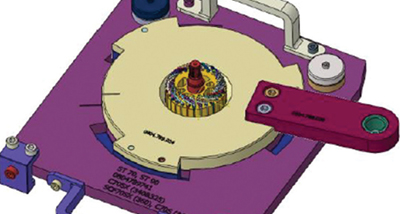

博世公司采用 IRIS 夹具工装(图 1)来制造电机的转子部件。通常每年需要生产 200 套此类 IRIS 工装,用于组装各种类型的电机。直到最近,IRIS 工装还是采用传统的两部分铸造工艺来制造的。

为节约加工成本和时间,提出了采用增材制造方法用单个部件来生产夹具工装的想法,其目的是在不损害部件机械强度的情况下尽量减轻重量。

来自海克斯康的解决方案:

博世工程师决定使用 MSC 软件的 Simufact Additive 产品对增材制造(AM)金属制作工艺及后续的后处理步骤进行建模,这样在昂贵的增材制造工作开始之前就可以消除设计错误。Simufact Additive 能有效地预测增材制造过程中残余应力的大小和分布,同时将工艺类型、制作速度、制作顺序、约束量等变量考虑在内。在增材制造过程中,剧烈的局部加热和冷却通常会在部件中产生不均匀的热膨胀和收缩,导致热影响区内出现残余应力的复杂分布并使整个结构产生意外变形。

此外,这些残余应力还有可能加速增材制造部件的断裂和疲劳,并在打印部件的工作期间引起不可预测的压曲。因此,在进行 3D 打印之前,一定要预测增材制造工艺的行为并优化设计/制造参数。Simufact Additive 能预测增材制造制作空间内多个组件的影响,通过进行灵敏度研究来确定最佳制作方向,减少物理迭代次数,可缩短增材制造的总时间,因而具备设计生产率高的优势。

对考虑进行替换且无预补偿的部件(图 2)进行了第一次Simufact Additive 预测分析(情况 1),发现由于 3D 打印部件局部温度较高而导致严重的制造问题:如果该部件采用增材制造工艺,最终部件变形的公差超过 3.5 mm,同时最终部件有效应力超过 1,260 MPa。

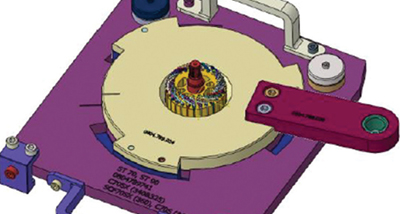

博世工程师采用拓扑优化法以迭代的方式进行 Simufact Additive 预测分析(情况 2),这次他们将以前的两部分夹具整合到一个部件中,并将组件的总重量减轻了 70%(图 3)。

在情况 2 中进行了一次预补偿,通过在整个仿真过程中确保 1399°C 的更均匀金属颗粒熔化温度以避免热应力问题,此时 Simufact Additive 预测的形状变形偏差减少了 70%,达到 1.067 mm。

增材制造部件内的有效金属最大应力保持在 1260MPa 的屈服强度极限以下。对增材制造制作工艺进行优化时,采用了 Simufact Additive 预补偿法,该方法旨在使部件的几何形状不超过容许的变形公差范围。此外,还针对制作过程(例如支撑结构优化)和后处理(例如切割策略、支撑移除策略)采用了 Simufact Additive 优化方法,以改进这一制造工艺。

在本研究中,通过将拓扑优化方法应用到 Simufact Additive 预测之中,博世工程师能够重新设计 IRIS 工装部件,设法开发出重量更轻且具有足够刚度的单个部件,降低了材料用量及增材制造功耗,最终节约了工艺成本(并减轻质量)——见图 3。

总结

博世印度公司采用 Simufact Additive 实现了以无工装的增材制造方式生产电机 IRIS 夹具工装,取代了昂贵的小批量工装生产(铸造)。通过重新设计和拓扑优化,博世工程师设法将过去两部分铸件的功能整合到具有相似机械特性的单个增材制造金属部件中,同时将部件的重量减轻 70%。因此,得益于采用 Simufact Additive 进行增材制造工艺仿真,博世工程师不仅克服了增材制造中存在的问题(变形、残余应力),而且建立起“一次成功”的全新制造工艺。

客户简介:

罗伯特博世工程与商业解决方案私人有限公司是 Robert Bosch GmbH 的全资子公司,后者是全球领先的一级汽车技术与服务供应商之一,拥有 400,000 名员工,年收入达 1000 亿美元。博世印度公司提供端到端的工程、IT 及业务解决方案,员工超过19,000 名;拥有博世德国公司以外最大的软件开发中心,技术力量遍布全球,其中包括美国、欧洲及亚太地区。

返回

服务热线

服务热线

全国免费服务热线

全国免费服务热线

电话:022-23770780 / 022-23770790

电话:022-23770780 / 022-23770790

400服务电话:400-803-7058

400服务电话:400-803-7058

手机:13920270246

手机:13920270246

地址:天津市津南区海棠科创园TZ101

地址:天津市津南区海棠科创园TZ101